Dans quatre semaines, la course des 24 heures du Mans fêtera son 90ème anniversaire. En 15 ans de développement, les ingénieurs Audi ont établi des standards d’allégement sur les prototypes LMP1.

Depuis 1999, la construction ultralégère, notamment l’utilisation du carbone, a joué un rôle central dans les prototypes LMP1. « En l’espace de 15 ans, nous avons fait des progrès majeurs pour l’optimisation du poids », souligne le Président d’Audi Motorsport Dr. Wolfgang Ullrich. « Les prototypes LMP1 Audi Sport sont devenus de plus en plus légers, résistants, sûrs et efficients. En sport automobile, il y a très peu d’autres disciplines dans laquelle la créativité des ingénieurs est autant récompensée que dans celle des prototypes LMP1. Que ce soit en termes de détails du design moteur que de matériaux, de nombreuses idées d’allégement en sport automobile peuvent influencer de manière positive le développement de nos modèles de production. Réduire le poids de nos voitures est le facteur clé de notre réussite future – dans la compétition automobile comme dans la production. »

Même sur son 1er prototype, l’Audi R8R en 1999, Audi a utilisé une monocoque en fibre de carbone. Depuis, Audi a considérablement réduit le poids de ses voitures :

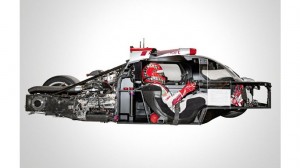

• En composant du châssis central, la monocoque soutient l’essieu avant, les parties avant et latérales de la carrosserie et depuis 2012, le système hybride. Le moteur est directement relié à l’arrière. La monocoque transmet ainsi les forces de torsion et de courbe qui sont introduites par les suspensions et qui absorbent les énergies d’impact générées lors d’accidents – lors d’accidents frontaux, latéraux ou de tonneaux.

• L’Audi R8R (1999), l’Audi R8 (2000-2005), l’Audi R10TDI (2006-2008) et l’Audi R15TDI (2009-2010) avaient toutes des monocoques ouvertes. Pour l’Audi R18 TDI (2011), Audi a utilisé une cellule fermée pour la 1ère fois. Son design composé d’une seule unité a été un précurseur pour la sécurité et le poids. Jusque là, les monocoques fermées des compétiteurs étaient toutes composées de plusieurs éléments pour des raisons de fabrication.

• Malgré le fait qu’un cockpit fermé requiert l’utilisation de plus de matériaux, Audi a réussi à réduire le poids de la monocoque de moitié entre 1999 et aujourd’hui, et a dépassé toutes les exigences en termes de sécurité de la FIA. De plus, Audi a augmenté la force de torsion de la monocoque durant cette période malgré la réduction de son poids de 50 %. La comparaison avec un modèle de production révèle des faits intéressants : avec les mêmes valeurs de torsion, le poids d’une cellule de carbone de l’Audi R18 ne fait que le quart du poids d’une caisse en blanc en feuille d’acier.

• La rigidité de torsion et de courbe du cockpit ne peut être complètement efficace que si les assemblages accentués du moteur et de la transmission fournissent la rigidité correspondante. Le moteur V6 TDI avec une rangée de cylindres à l’angle 120 degrés est basé sur une architecture innovante du carter moteur : en-dessous du rapport principal, le carter moteur est dessiné en échelle. Les ports d’aspiration latéraux du carter sec et l’ailettage connectent les blocs de rapport l’un à l’autre. En plus du carter moteur haut-de-gamme, cette configuration crée une unité rigide. Le moteur et la monocoque ont presque la même rigidité. Le design du châssis est complété par le carter de transmission. Depuis 2012, il est composé entièrement de carbone léger et stable et les points de fixation pour l’essieu arrière sont intégrés. De plus, des pataras très légers de la monocoque vers le carter de transmission optimisent la rigidité de l’arrière.

• Une comparaison chronologique illustre l’importance des progrès réalisés en allégement : le poids d’un moteur diesel, de par son design, dépasse celui d’un moteur essence d’un pourcentage à 2 chiffres. En même temps, l’Audi R18 e-tron quattro, depuis 2012, utilise un système hybride incluant un moteur à l’essieu avant. Le poids de la voiture de course reste tout de même en-dessous du minimum de 915 kg. Le poids du lest est utilisé pour améliorer l’installation. L’Audi R8R de 1999 avec un moteur essence et sans système hybride pesait presque 900 kg et n’offrait presque pas de marge pour le lest.

• De nombreuses solutions moins importantes ont également accompagné ces progrès majeurs. La pédale d’accélération en fibre de carbone sur l’Audi R10 TDI a permis d’économiser quelques centaines de grammes comparée à une version aluminium. La batterie lithium-ion utilisée pour la 1ère fois sur l’Audi R15 TDI de 2009 pesait 7 kg de moins qu’une batterie au plomb.